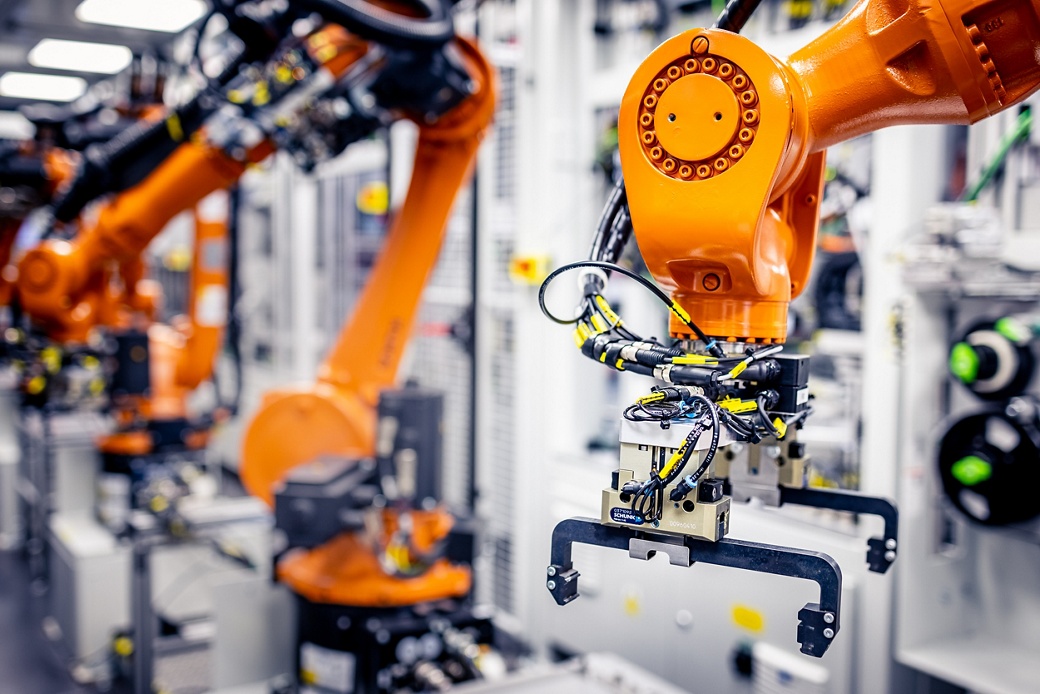

Mit seiner Megafactory-Strategie treibt das Technologieunternehmen Continental den Paradigmenwechsel in der Produktion von automobilen Technologien für User Experience (UX) weiter voran und schafft sowohl wirtschaftlich als auch technologisch große Vorteile. Produktionsstandorte wie Timișoara in Rumänien oder Brandýs nad Labem in Tschechien sind dabei Vorreiter für Automatisierung und Digitalisierung im Fertigungsnetzwerk von Continental Automotive.

Bei der Herstellung setzt Continental bewusst darauf, weltweit mit Produktionsstandorten vertreten zu sein, um für lokale Märkte zu produzieren und die Verfügbarkeit der Produkte über den globalen Produktionsverbund jederzeit sicherstellen zu können. Dabei kommen neueste Technologien der Simulation und der generativen Künstlichen Intelligenz (KI) zum Einsatz. Passend dazu treibt das Technologieunternehmen Projekte wie das eigene immersive Industrial Metaverse von Continental voran und engagiert sich in Brancheninitiativen wie DIAZI, um die Produktion digitaler zu gestalten und weiter zu automatisieren.